机器人精密减速器的技术生态包含三个层次:首先是减速器本身的技术,这是基础和核心,也是国内多年来的研究重点。其次是减速器与关节单元或集成关节相关的技术,这是国外当前的研究重点,国内也有一定的研究。其三是减速器与机器人整体性能相关的技术,国外已有一定研究,而国内基本上是空白。

机器人精密减速器的工作特点是往复运动,因而除要求单向传动精度外,对回差、精度保持性也提出了高要求。精密减速器种类很多,经过实践考验而沉淀下来的主要是用于重负载传动的RV减速器和用于轻负载传动的谐波减速器。

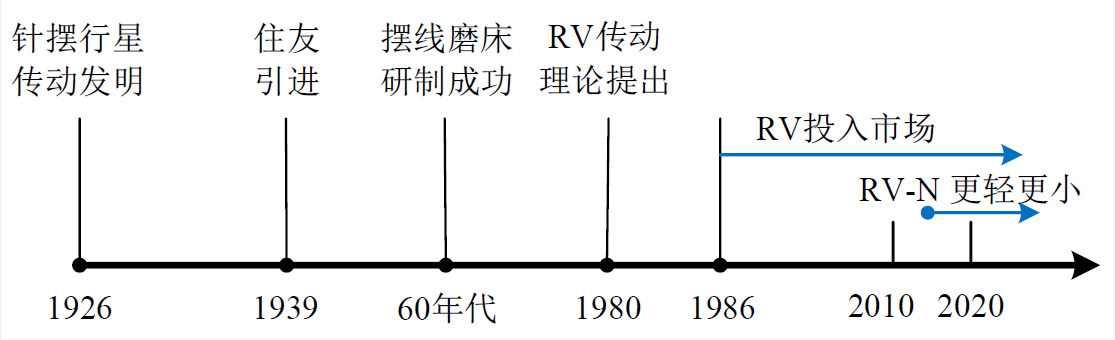

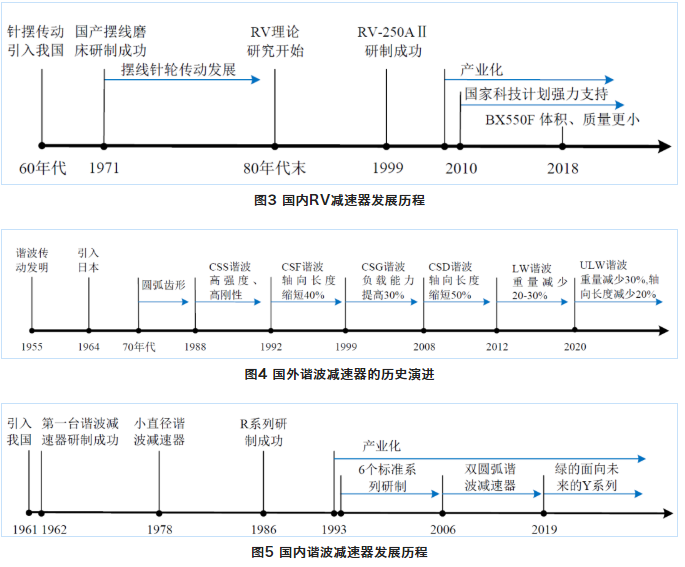

历史演进。考察国内外这两类减速器的历史演进并进行对比发现(如图2~图5所示):两种减速器的传动理论早已成熟,轻量化、高功率密度、高性能是减速器技术的持续迭代目标;我国RV减速器产业化起步晚了二十多年,过去十多年的发展处于技术追赶阶段;国内谐波减速器的发展历程与国外相似,已从跟跑进入并跑阶段。

图2 国外RV减速器的历史演进

关键技术。正向主动设计技术与集成设计分析软件是掌握精密减速器技术的标志,也是企业的核心竞争力。其中涉及运动学、动力学、摩擦学等多种设计分析,同时需要利用高效优化手段,对核心关键零部件、系统传动误差、回差精度、系统可靠性和动态特性进行优化设计。

无论哪种构型,在设计分析的过程中,齿形设计(修形)都是其核心技术。设计分析理论模型确定后,还要通过样机制造及实际性能测试,经过多轮迭代,确定最终减速器总体和关键零件的设计分析模型,进而开发基于实际参数数据库的集成设计分析软件,提高虚拟样机的开发效率和准确性,强化设计稳健性。

关键零件的精密高效制造是确保减速器质量的基础。为满足RV减速器的关键零件——摆线轮的设计要求,企业必须掌握高效磨齿技术,包括优化被磨零件与砂轮材质的匹配关系、优化修整金钢滚轮形状、优化磨削摆线轮的转速、进给量等参数等。其他关键零件行星架、针齿壳和曲柄轴的制造,也都需要高精度专用机床,对工艺的要求也很高。

差距与问题。与国外先进产品相比,国产机器人精密减速器主要差距在精度寿命和传动效率;此外,国产产品质量参差不齐、性能不够稳定等问题也有待改善。

在上文中提到,齿形设计(修形)是减速器的关键核心技术,国内一些企业声称掌握了修形技术,其实还在路上!以RV减速器来说,其针齿的实际运动规律,在国内的研究几乎是空白,而针齿转速对摆线轮齿面变形、闪温、润滑、磨损及传动效率等影响重大。在不掌握针齿实际运动的情况下,摆线轮的修形效果如何、怎么改进修形模型,都是无法真正解决的问题,又何轻言掌握了修形技术。

放到生态体系中,问题的解决应当依靠体系力量。精密减速器的难题不应只是齿轮技术领域的事情,轴承、材料、设计仿真软件、精密测量与加工技术、机床、仪器等都是密切相关的技术领域。当前来看,高端关键精密加工和精密测量装备几乎依赖进口也是一个严重问题,如果能够实现相关技术发展也将促进精密减速器问题的解决。精密减速器的短板看似在齿轮传动,实际可能在材料、在软件、在设备、在理论。

具体来看,目前亟需解决的主要问题有:基础研究不足,尚未完全掌握正向主动设计技术与集成设计分析软件;精度寿命待验证,包括失效机理及规律、高性能材料优选等研究缺乏;装配质量尚未完全可控;工程应用数据库建设不到位,导致性能跟踪的反馈与优化缺失等。

发展趋势。以RV和谐波为代表的现有机器人精密减速器的发展趋势是扁平化、轻量化、集成化、智能化。国产RV减速器已在中级产品上得到大规模应用,但急需“刚、精、持”,即刚度、精度和保持性。

未来的研究应该聚焦于六大方面:重点突破刚度波动性、阻尼可测、一致性、性能保持性等关键性能机理,典型工况、油润滑类的密封设计,润滑脂、润滑油等RV用润滑剂的国产化,与电机+减速器+传感器集成相关的智能关节、误差补偿和智能运维等,减速器性能与机器人性能的匹配,以及装备自主化、工装体系化,并建立相应的技术标准。

当然,世界范围内都在思考一个问题:RV和谐波减速器是否就是机器人精密减速器的最终形态?在目前技术条件下,这两种减速器是必然选择;但若干年后,它们也许不再是最理想的机器人关节减速器,甚至机器人都不再需要精密减速器了。

站在发展的角度来看,世界范围内的机器人精密减速器都面临着创新的问题。目前,主要工业发达国家以及我国都在探索尝试新型传动型式,将为机器人关节提供更多选择,“京传减速器”、压电谐波、逻辑传动等新型减速器正在破晓。研判趋势、超前研发等前瞻性问题已摆在了我们面前!