协作机器人设计的一个主要挑战是设计轻巧、紧凑的关节,这些关节可以对作用在机械手上的力(例如与同事的撞击)做出快速反应,以消除受伤的风险。

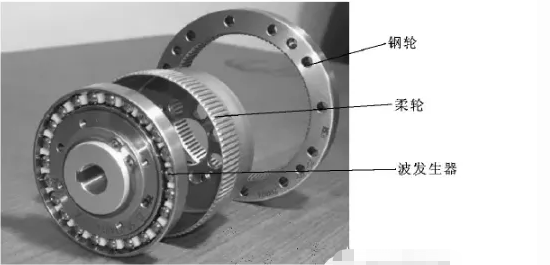

谐波齿轮正受到小型机器人的青睐,因为与传统啮合齿轮相比,它们使设计人员能够减小关节尺寸和重量。然而,由于谐波齿轮使用挠性在输入和输出之间传递运动,因此与啮合齿轮替代品相比,该关节表现出较低的旋转刚度。

图 3:小型机器人使用谐波齿轮接头来减小尺寸和重量。

缺乏刚度给协作机器人设计者带来了一个问题,因为检测人和机器人之间的碰撞的首选方法是通过电机电流产生的变化,也就是说,由于碰撞产生的力导致电机扭矩成比例变化. 但是缺乏刚度会导致力在对电机扭矩产生任何影响之前将接头中的松弛部分收起。其结果是在控制器检测到电机电流增加并可以通过减慢、停止或反转操纵器来响应冲击之前出现时间滞后。这样的延迟可能会导致同事受到大于建议的 500 毫秒瞬时冲击时间和 300N 的最大冲击力。

机械解决方案是使用更大的谐波齿轮来提高刚度,但这会增加机器人关节的尺寸和重量。另一种方法是使用双高分辨率编码器和软件算法。这样的解决方案会导致少量的成本增加,但不会增加接头的尺寸或增加其重量。

关节输入侧和输出侧的编码器将为控制器提供实时测量,以测量机器人的实际位置和编程位置之间任何缺乏刚度引起的旋转偏差。控制器可以快速计算误差的一阶补偿,消除系统的松弛,并确保通过增加的电机扭矩立即检测到对机械手的有意或无意的影响。